Aker, ses filiales éoliennes et l’Université de Strathclyde, ont développé une nouvelle solution de recyclage des turbines éoliennes. Ensemble, ces organisations ont ainsi ont ainsi déjà mis au point un procédé de recyclage. Prochaine étape : le développement industriel.

Aker finance un procédé innovant de fibre de verre

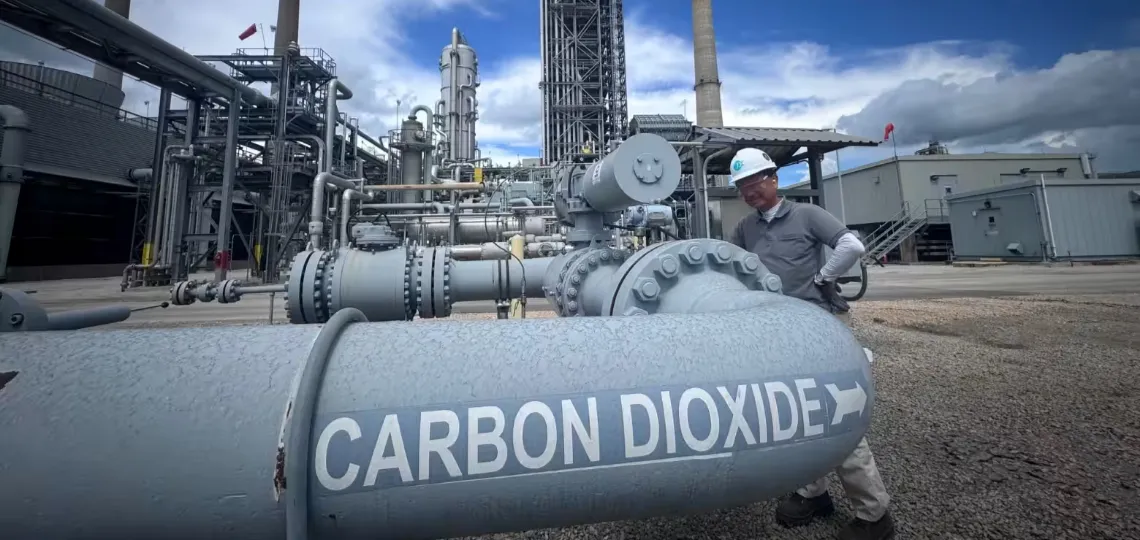

Aker développe ainsi avec l’Université de Strathclyde un procédé qui consiste à recycler et traiter la fibre des turbines pour lui rendre ses propriétés mécaniques. Elle sera donc comme neuve, ou presque. Sa transposition à l’échelle industrielle sera facilitée par l’expertise des autres branches du groupe Aker dans le traitement chimique et la capture du carbone.

Près de la moitié de la demande mondiale en fibre de verre pourrait être satisfaite si ce procédé était développé à grande échelle.

Aider à la réduction des émissions des secteurs polluants

Le retraitement des plastiques à renfort de verre n’a pas d’intérêt que la production d’énergie éolienne. La fibre de verre est utilisée dans des secteurs aussi différents que le BTP, l’industrie navale, la pétrochimie ou bien le matériel de sport. C’est une excellente opportunité pour apporter une dimension durable à des industries qui ont la réputation d’être très polluantes.

2 millions de tonnes de déchet plastique pour la fabrication des turbines d’ici 2050

« Les déchets industriels sont un défi pour la plupart des industries. En s’associant avec l’université de Strathclyde, nous avons l’opportunité de développer une nouvelle solution pour un problème qui se fait de plus en plus présent […]. », a déclaré le PDG d’Aker Offshore Wind, Astrid Skarheim Onsum.

Les matières plastiques utilisées dans la fabrication des turbines sont en effet une grande source de pollution. En effet, leur recyclage était, jusqu’ici, impossible à cause de leur processus de fabrication. La majeure partie des pales finissait donc à la décharge ou bien, quelques fois, en tant que combustible dans des centrales.

Le volume de ces déchets ne cesse d’augmenter. Selon l’université de Strathclyde, il passera de 400.000 tonnes en 2030 à plus de 2 millions de tonnes d’ici 2050. On perçoit donc la nécessité d’intégrer un principe de durabilité dans la construction de ces matériaux.